Quais são as TECNOLOGIAS e os conjuntos de TÉCNICAS que devem ser aplicados após a colheita de uma cultura que permitem a armazenagem e que preservem e protejam as características do grão para distribuição.

Uma massa de grãos ao ser armazenada fica sujeita a ação de diversos fatores depreciativos em função do tempo, como umidade, temperatura, oxigênio, enzimas e organismos associados, entre outros fatores. O grau de atuação de cada um deles e a intensidade a que são expostos, necessitam de ações proativas para minimizar essas perdas. Sendo assim:

É importante lembrar que:

Fungos e insetos afetam a qualidade dos grãos:

A bio-deterioração de sementes e grãos armazenados é causada por fungos e insetos. A atividade destes organismos depende do teor de umidade e da temperatura da massa de grãos. A temperatura que favorece o desenvolvimento de fungos também favorece os insetos.

| Organismos | Temperatura (°C) de Crescimento | |

| Ideal | Mínima | |

| Fungos | ||

| Insetos | ||

| Ácaros | ||

Ciclo dos insetos: Ovo-Larva-Adulto-Pupa:

Efeito do Frio Sobre os Insetos

Precisamos entender:

Aeração é um dos principais recursos baseado em princípios físicos utilizados para a conservação de grãos em silos e/ou em armazéns.

Para conservação de grãos secos, a ar pode estar na condição ambiente se as condições psicrométricas forem favoráveis ou deve ser artificialmente resfriado em condicionamento adequado.

Para secagem, pode igualmente ser utilizado o ar na condição ambiental em condições psicrométricas adequadas ou pode ser utilizado ar aquecido.

Para cada um dos dois objetivos, há necessidade de rigoroso controle operacional em que fatores como vazão, pressão e propriedades psicrométricas do ar, aliados ao tempo de execução e as propriedades dos grãos constituem uma equação complexa para definir uma operação de execução mecânica simples.

A chave para manter os grãos sobre ótimas condições está intimamente ligada em controlar a umidade do grão. Porém, fatores ambientais como a temperatura e a umidade relativa do ar em função do tempo, afetam na conservação do grão.

Com o aumento da umidade e temperatura, o grão ativa o seu metabolismo e o processo respiratório resulta na produção de calor e água, que vai se auto acelerando, liberando grandes quantidades de CO₂.

À medida que a temperatura vai diminuindo, conseguimos mais efetividade sobre o tempo e a qualidade de conservação do grão. Mas mesmo em temperaturas baixas, à medida que a taxa de umidade se eleva, o tempo de armazenagem seguro reduz.

CO₂ e Alarmes

A Conab estabelece o monitoramento de temperatura a cada 150m³, então o espaço compreendido entre cada um desses sensores é relativamente muito grande, se somarmos ainda que cada sensor é capaz de capturar a temperatura de apenas 200g de produto ao seu redor, um ponto de aquecimento que se iniciar distante, só vai ser detectado pelo sensor de temperatura quando grande quantidade do produto já estiver comprometido, razão pela qual, conseguimos detectar com até 5 semanas de antecedência que a temperatura aumente neste local, porque os níveis de CO₂ vão aumentar gradativamente e o gás subirá ao “high part” do silo.

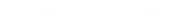

A solução Kairósᴬᴵ está preparada com todos esses recursos, todos utilizando sensores digitais de altíssima precisão e “modus operandis” na base do conhecimento para automatizar todos os processos até atingir o resultado esperado, seja de temperatura ou umidade, qualquer que seja a função pré-definida pelo operador, contudo, no caso de falta de recursos, condições climáticas desfavoráveis, falhas de sensores ou comunicação, um alarme sonoro obrigará o operador a interagir com o sistema para evitar maiores perdas.

Princípio de Funcionamento

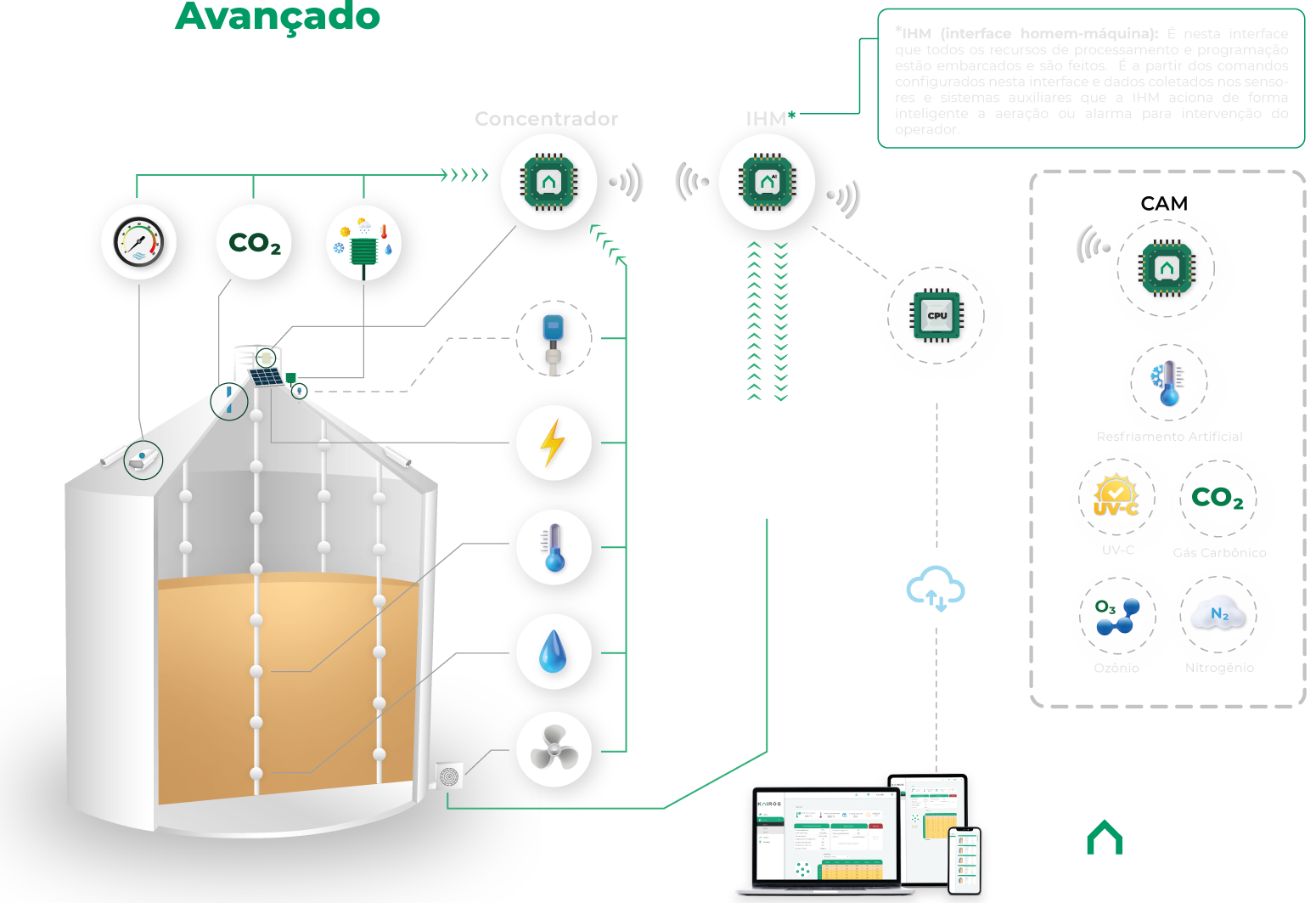

Ao contrário da abordagem clássica de monitoramento reativo, o gerenciamento avançado de armazenamento de grãos do Kairósᴬᴵ adota uma abordagem proativa, no instante que é ligado, de forma inteligente e automática ele coleta todos os dados dos sensores internos e externos, compara com sua base de conhecimento, processando esses dados a fim de projetar ou executar o acionamento dos exaustores na melhor condição climática para diminuir a temperatura do interior do silo ou dissipar o ponto de deterioração, detectado pela elevação dos níveis de CO₂.

Quando o produto chega no interior do silo, o operador determina qual função o sistema deve empreender, no caso de resfriar, uma temperatura alvo é configurada e o sistema empreende até atingir esta meta. Caso o nível de CO₂ se eleve, o sistema determina qual o menor tempo/condição (tempo menor de 6h) para o exaustor ser ligado, para dissipar a água e o calor produzido no ponto que provocou o aumento de CO₂. Nas próximas medições, não conseguindo conter o aumento dos nivéis de CO₂ e/ou aumentando a temperatura interna, o sistema alarma para o operador participar da decisão, pois medidas auxiliares serão exigidas, como o expurgo por exemplo.

Enquanto o Kairosᴬᴵ realiza de forma inteligente todos esses processos de conservação dos grãos armazenados, o operador pode consultar junto ao IHM, via display, o status de cada sensor, pêndulo a pêndulo e certificar-se que o sistema está acionando os exaustores, escolhendo a melhor estratégia de conservação em função das condições climáticas, estado dos grãos armazenados e recursos auxiliares disponíveis.

Controle 100% Inteligente

O Kairósᴬᴵ foi concebido para acionar e definir os melhores horários para acionar os exaustores, tudo isto a partir das configurações que o operador define no IHM. Nesta interface o operador também pode auditar ou visualizar o estado de todos os sensores internos e externos e confirmar a excelência dos serviços da solução, também vai perceber que os custos com eletricidade, fumigação e mão de obra, também irão diminuir.

Instalação, Pós Venda e Continuidade

A solução Kairósᴬᴵ já vem pensada para não permitir erros de instalação, utilizando cabos e componentes com conectorização assistida. Cada ítem ao ser instalado tem cabeamento reduzido e algoritmo embarcado, tanto no IHM, como no concentrador, que em operação, identifica a falha e na instalação/manutenção identifica inconsistências, posição dos cabos e endereçamento de cada sensor.

Cada silo tem autonomia e independência de funcionamento, isto permite que cada silo realize operações diferentes ao mesmo tempo, como secagem, resfriamento e conservação, cada acionamento possui seu próprio IHM, independência total, isto significa, que em caso de falhas de natureza corretiva, outro(s) silo(s) permanecerão com todos os recursos disponíveis.

Toda a solução é escalável, na aquisição básica o sistema já é preparado para trabalhar com partida direta, mas também está pronto para parametrizar o inversor de frequência, para controlar a velocidade dos exaustores quando utilizar, por exemplo, recursos de trocadores de calor como o caso de resfriamento artificial.

Termometria Kairósᴬᴵ é garantia de resultado, retorno rápido do investimento, maximização do lucro, minimizando o desperdício, garantia de SATISFAÇÃO.

Projetos Executados

Brasil Agropulses - Sorriso/MT

31 pêndulos em 06 silos:

06 pêndulos por silo de 71.523 sacos, instalado em 05 silos.

01 pêndulo por silo de 11.957 sacos, instalado em 01 silo.

Coperaguas - Campo Novo do Parecis/MT

48 pêndulos em 08 silos:

06 pêndulos por Silo de 71523 sacos, instalado em 04 silos

06 pêndulos por Silo de 41249 sacos, instalado em 03 silos

06 pêndulos por Silo de 31335 sacos, instalado em 01 silos

Fazenda Agricola Zanella - Campos de Júlio/MT

06 pêndulos por silo de 50.000 sacos, instalado em 02 silos

Fazenda Grãos de Ouro - Campos de Júlio/MT

28 pêndulos em 05 silos:

06 pêndulos por Silo de 70.000 sacos, instalado em 04 silos.

04 pêndulo por silo de 50.000 sacos, instalado em 01 silo.